In un precedente articolo vi abbiamo illustrato le caratteristiche della statica della capriata, la funzione della catena e, soprattutto, vi abbiamo spiegato che è addirittura possibile sostituire la catena con una piastra al nodo per rendere gli spazi totalmente liberi e fruibili.

Certo, a parole sembra tutto facile, ma come si fa? Nessun problema, ve lo spieghiamo in questo articolo, punto per punto.

Abbiamo infatti intenzione, ancora una volta, di portarvi virtualmente sul cantiere, per illustrarvi con un altro esempio pratico come lavoriamo per soddisfare anche le esigenze più estreme dei nostri clienti.

Il problema da risolvere: sostituire la catena con una struttura ugualmente solida e sicura

Eccoci sul cantiere: come vi abbiamo anticipato, il nostro cliente non vuole assolutamente che la struttura del suo tetto sia occupata dall’ingombro della catena: l’altezza di imposta del sottotetto è infatti molto ridotta e la presenza di una grossa trave al centro del locale, che costringerebbe le persone ad abbassarsi per passare, rappresenterebbe un ostacolo alla libera fruizione degli spazi disponibili.

Per questo motivo il cliente è rimasto molto soddisfatto dalla nostra proposta di sostituire la catena con una piastra al nodo. E qui inizia la nostra attività: ci occuperemo di lavorare opportunamente il legno, di procurare la piastra di acciaio delle dimensioni adatte per questo lavoro e infine di unire il tutto in modo che la struttura regga alle sollecitazioni dinamiche dei carichi statici.

Le soluzioni che abbiamo escogitato

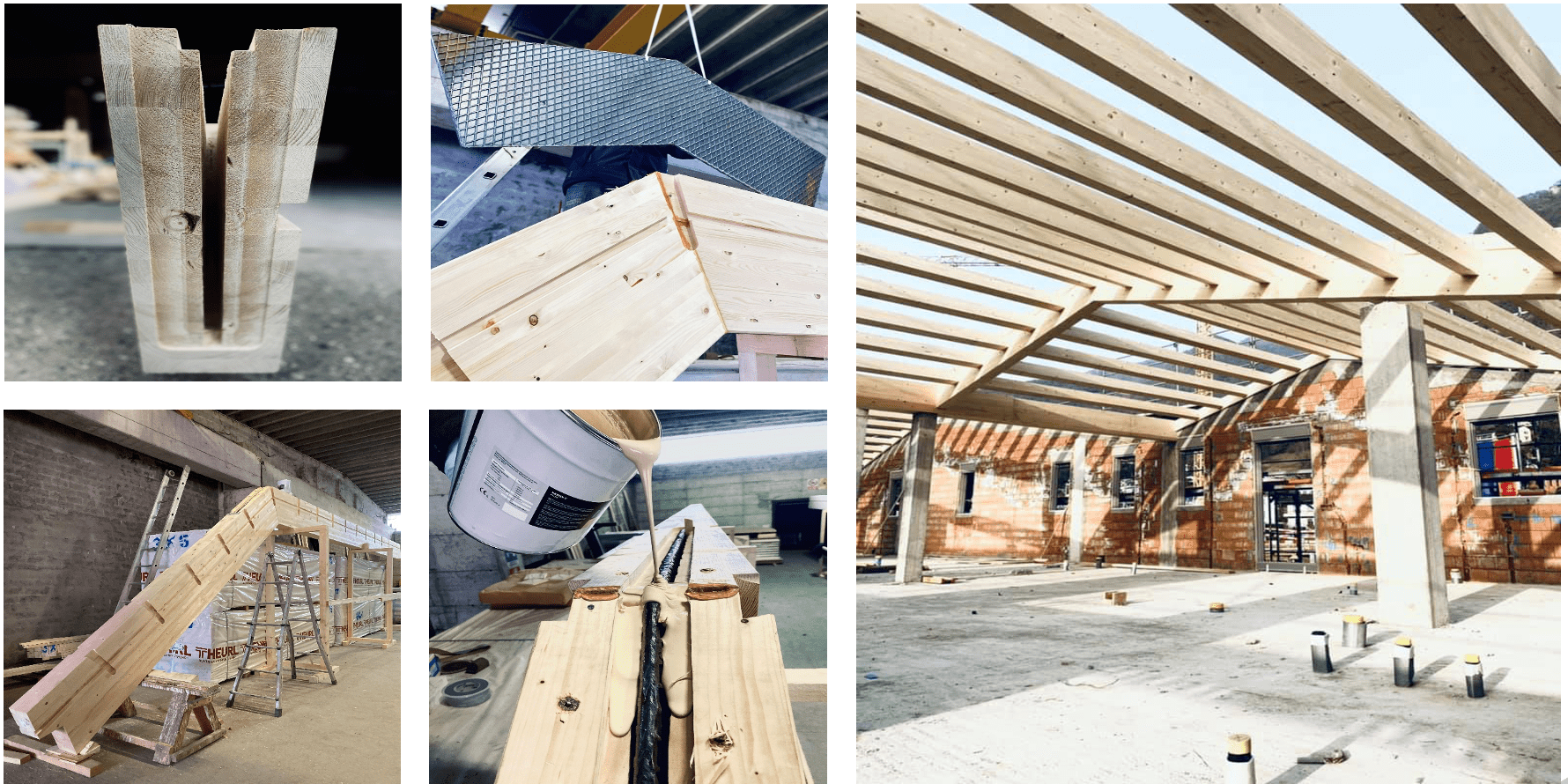

Per prima cosa, dunque, lavoriamo le teste delle travi che andremo a unire con una particolare geometria, visibile nelle immagini, necessaria affinché la resina speciale che utilizzeremo come collante riesca a connettersi perfettamente con il legno e a creare un giunto rigido.

Quindi, viste le dimensioni del lavoro, allestiamo una struttura che permetta di mettere le travi nella reale condizione di esercizio: nel nostro capannone, quindi, ricostruiamo le stesse situazioni che poi troveremo sul cantiere.

È questo uno dei momenti più esaltanti del nostro lavoro: passare dal progetto, dalla carta, alla costruzione del manufatto, entusiasti e soddisfatti di vedere realizzato quella che inizialmente era solo un’idea.

Il particolare che fa la differenza

Ed eccoci giunti all’ultimo passaggio: prendiamo la piastra di acciaio, la inseriamo nelle fresate in modo che non sia visibile, mettiamo tutto in posizione e coliamo la resina speciale che funge da collante: tempo di presa e indurimento entro le 24 ore, dopodiché la struttura è pronta per essere portata in cantiere e montata.

È importante sottolineare che nell’ultimo step del nostro lavoro abbiamo utilizzatoun’apposita resina epossidica bicomponente (realizzata cioè con polimeri termoindurenti con reazione a freddo). L’impiego di questo prodotto è reso apprezzabile soprattutto perché ha una elevatissima resistenza alle sollecitazioni e agli alti carichi e una notevole durabilità nel tempo.

Ora non ci resta che mostrarvi nel dettaglio che cosa significhi movimentare strutture di queste dimensioni (stiamo parlando di 15 metri lineari di luce) e di come riusciamo a garantire la precisione necessaria per ottenere un risultato come quello riprodotto nelle immagini.

Ma tutto questo sarà oggetto del nostro prossimo articolo del blog…

Così è come lo facciamo noi: siamo Stalletti, l’ingegneria del legno.

Vi ricordiamo che la nostra azienda vanta numerose certificazioni, tra cui Federlegno Arredo, ARCA ed FSC.

Per conoscere più da vicino le nostre realizzazioni è possibile navigare sul sito, nei menu relativi alla progettazione, alla produzione e alla posa in opera.

Continuate a seguirci sul nostro blog per scoprire come la nostra azienda si è evoluta fino a oggi…